PVCコンパウンドに用いる安定剤の環境規制と三菱ケミカルの取り組み

PVC製品に欠かせない「安定剤」。その鍵となるのが、環境規制の流れを受け見直されつつある“鉛系”および“スズ系”処方の動向です。本記事では、三菱ケミカルが展開する硬質PVCコンパウンド「Vinika™」を通じ、環境規制(RoHS指令・REACH規則)対応と、選定・処方設計のポイントをわかりやすくご紹介します。

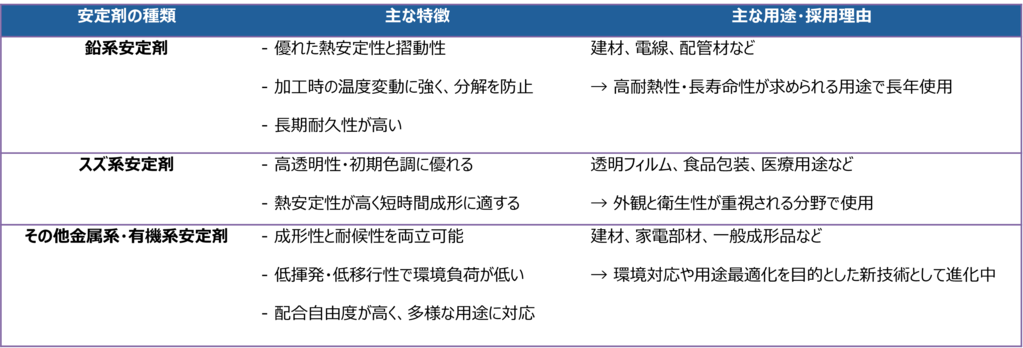

PVCコンパウンドに用いる安定剤とは

ポリ塩化ビニル(PVC)は、優れた耐久性・耐薬品性・電気絶縁性を持ち、建材、電線、包装材など多様な分野で使用される樹脂です。

しかし、熱や光によって分解しやすく、塩化水素(HCl)の発生や変色、機械的強度の低下を引き起こすことが知られています。

この分解を抑え、加工および使用時の安定性を確保するために用いられるのが「安定剤」です。

安定剤は、PVCの加工性や長期安定性を左右する重要な添加剤であり、製品特性や用途に応じて選定されます。

主な種類と特徴は以下の通りです。

鉛安定剤の規制動向

欧州連合(EU)では、鉛およびその化合物の有害性が懸念され、PVC用途を含むさまざまな製品で規制が強化されています。

- REACH規則(Annex XVII):PVC製品中の鉛含有量を0.1 wt%未満に制限。

- RoHS指令:電気・電子機器において0.1 wt%を超える鉛の使用を禁止。

そのため、現在の欧州市場では鉛系安定剤を使用したPVC製品はほとんど見られません。

日本国内でも、鉛安定剤の使用は年々減少しています。

塩化ビニル工業・環境協会(VEC)の報告によると、2000年代以降、建材や電線被覆を中心に非鉛化が進み、非鉛系処方の採用が一般的になりつつあります。

一方で、鉛安定剤は加工安定性・熱安定性に優れることから、長年広く利用されてきました。

そのため、鉛系から他の処方へ切り替える際には、特に射出成形時の「焼け」や「変色」などが発生しやすいことが課題とされています。

このような問題を防ぐには、材料の熱履歴管理や摺動バランスの最適化、加工条件の微調整が必要となります。

スズ安定剤の規制動向と課題

スズ系安定剤(有機スズ化合物)は、透明用途における安定化剤として広く使われてきましたが、

一部の有機スズ化合物(ジブチルスズ、モノブチルスズなど)は生態毒性が懸念され、欧州では次のような規制が行われています。

- REACH規則(Annex XVII):特定の有機スズ化合物を0.1 wt%未満に制限。

- 一部加盟国では、食品接触材料や玩具などへの使用を独自に制限。

これらの動きを受け、欧州ではスズ系安定剤の用途が縮小しています。

またスズ安定剤からは成形時にスズ酸が揮発しやすく、金型が錆びる要因となる課題があります。

三菱ケミカルの取り組み

三菱ケミカルでは、機械特性・耐久性・加工性・外観品質のバランスに優れた硬質PVCコンパウンド・Vinika™の開発を進めています。

鉛系安定剤と同等の安定性・成形性を維持しつつ、成形時の焼けやゲル化の抑制を目的とした独自技術を確立しています。色や成形品の形状、サイズに応じて最適配合を設計し、提案できる点も特徴の一つです。

摺動剤や助剤の相互作用を最適化することで、射出成形・押出成形のどちらにおいても安定した品質を実現し、現場での加工トラブルを最小限に抑えています。

これらの製品は、RoHS指令・REACH規則などの各種規制に適合しており、既にお客様でご採用頂いております。

さらに三菱ケミカルでは、完全非鉛・非スズ処方のPVCコンパウンドも開発しています。

独自の安定化技術と添加剤設計により、透明性・耐候性・加工安定性を高水準で両立。

スズ安定剤を使わない、透明用途の安定剤処方を確立しています。

これらの技術は、建材分野における品質要求に応えるとともに、加工現場での生産効率向上にも寄与しています。

この記事に関心をお持ちの方へ

本記事でご紹介した硬質PVCコンパウンド・Vinika™は、建材分野を中心に、加工性・外観性・安定性に優れた材料としてご採用いただいています。

実際にPVCコンパウンドを成形加工されているお客様、

または自社製品や商材にPVCを使用されている方で、

「鉛系・スズ系安定剤を使用しない処方」や「成形時の焼け対策」などにご興味をお持ちの方は、ぜひお気軽に三菱ケミカルまでお問い合わせください。

製品仕様や加工条件に応じて、最適なコンパウンド処方をご提案いたします。