自動車内装分野におけるプラスチックリサイクルと材料選定

自動車の環境対応が加速する中、「内装部品はなぜリサイクルしにくいのか」という疑問を抱く設計・材料担当者は少なくありません。再生プラスチック使用目標やEU規制への対応が求められる一方で、意匠性や触感、耐久性を犠牲にすることはできません。

その課題の本質は、内装表皮の構造と接着剤の存在にあります。本記事では、真空成型と射出成形の違いを整理しながら、接着剤を使わずにリサイクル性と製品性能を両立する「接着剤レス構造」という解決策について解説します。

目次[非表示]

- 1.自動車向けプラスチックとリサイクル

- 1.1.日本の再生プラスチック使用目標

- 1.2.EUでの検討状況

- 2.部材別リサイクル検討状況

- 3.内装表皮と接着剤

- 3.1.内装表皮の構成

- 3.2.真空成型と接着剤

- 3.3.射出成形表皮と嵌め込み(接着剤不使用)

- 4.射出成形表皮に適した材料

- 4.1.求められる材料特性

- 5.Tefabloc™ QEシリーズの展開

自動車向けプラスチックとリサイクル

自動車業界では、カーボンニュートラル実現に向けてプラスチック材料の在り方が大きく変化しています。軽量化に加え、リサイクル性や再生材使用率が重要な評価軸となっています。

日本の再生プラスチック使用目標

日本では2030年を目標に、自動車分野での再生プラスチック利用拡大が進められています。単一材料化や再生材活用が重要視されています。

EUでの検討状況

EUではELV指令を中心に再生プラスチック使用義務化や、接着剤を含む複合構造への規制強化が検討されています

部材別リサイクル検討状況

バンパー

バンパーは比較的早期からリサイクルループが確立されてきた部材です。

PP系材料を中心に、回収・再生・再利用の実績があり、近年では再生材比率のさらなる向上が検討されています。

内装トリム類

一方、内装トリム類は以下の理由からリサイクルが難しいとされてきました。

• 表皮、基材、接着剤による多層構造

• 意匠性・触感など感性品質の要求が高い

• 分離工程のコスト・技術的制約

この分野において、構造そのものを見直す材料・工法提案が求められています。

内装表皮と接着剤

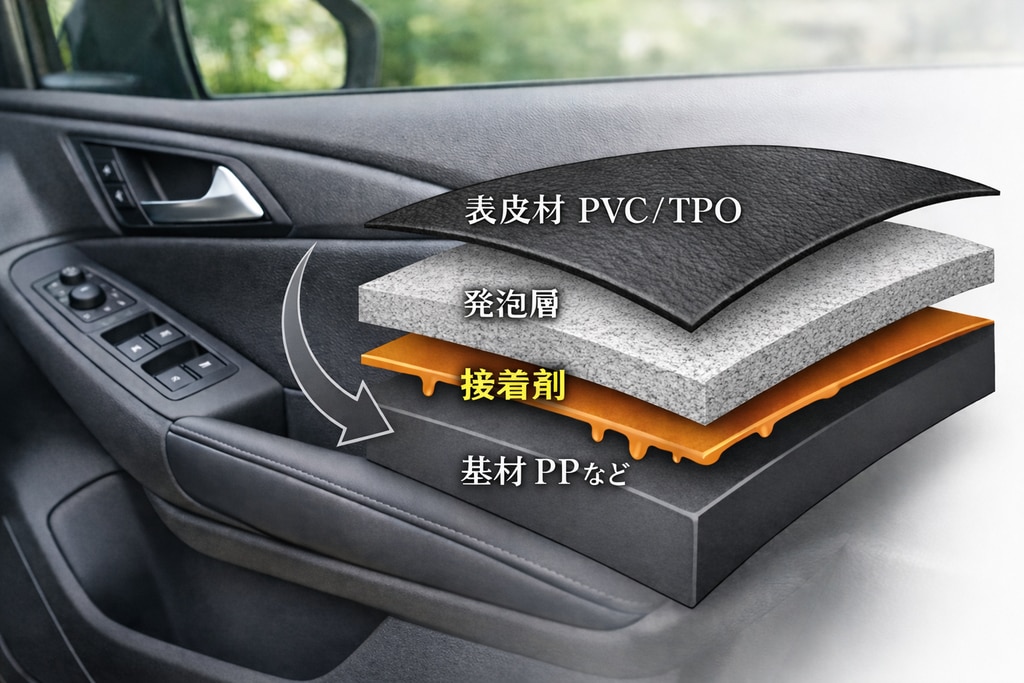

内装表皮の構成

従来の内装表皮は、以下のような構成が一般的です。

• 表皮材(PVC、TPO等)

• 発泡層

• 基材(PP等)

• 接着剤による貼り合わせ

この多層構造が、材料分離を困難にしてきました。

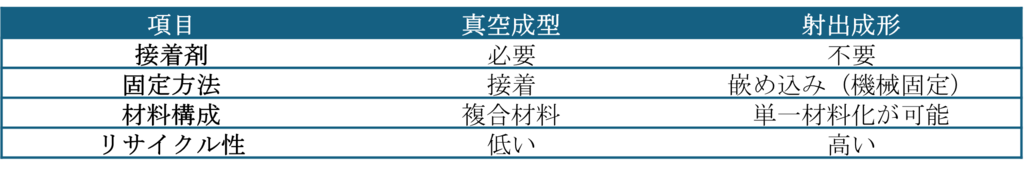

真空成型と接着剤

真空成型表皮は、あらかじめ成形されたシート状表皮を基材に被せて成形する工法です。

この工程では、以下の理由から接着剤が不可欠となります。

• 真空成型では、表皮と基材は別工程・別タイミングで成形される

• 成形時の真空圧では、恒久的な接合強度を確保できない

• 使用環境(温度変化、振動、経年劣化)に耐えるため、化学的接着力が必要

そのため、表皮と基材の間にはウレタン系やホットメルト系などの接着剤を介在させ、

初めて製品として必要な耐久性・信頼性を確保できます。

一方でこの構造は、

• 表皮材+基材+接着剤という異種材料の複合化

• リサイクル時に材料分離が困難

といった課題を抱えることになります。

射出成形表皮と嵌め込み(接着剤不使用)

射出成形表皮では、表皮そのものを立体形状として直接成形できる点が、真空成型との大きな違いです。

この工法では、接着剤を使用しない構造設計が可能となります。

接着剤が不要となる主な理由は以下の通りです。

• 射出成形により、表皮形状・厚み・リブ・爪構造を一体で設計可能

• 基材側との嵌め込み(機械的固定)構造を成形段階で作り込める

• PP基材と相溶性の高い材料を選定することで、材料間のなじみが良好

これにより、接着剤に頼らずとも、

• 十分な固定強度

• 長期使用に耐える耐久性

を確保することができます。

結果として、

• 接着剤レスによる易解体性・リサイクル性向上

• 工程削減によるコスト

・環境負荷低減

といったメリットが生まれます。

射出成形表皮に適した材料

求められる材料特性

• 高い意匠性(シボ転写性、外観均一性)

• 本革のような触感

• 耐摩耗性

• 耐傷つき性

• 耐薬品性・耐油性

• 射出成形性

• PP基材との相溶性、リサイクル適性

これらを同時に満たす材料は限られており、材料選定が重要なポイントとなります。

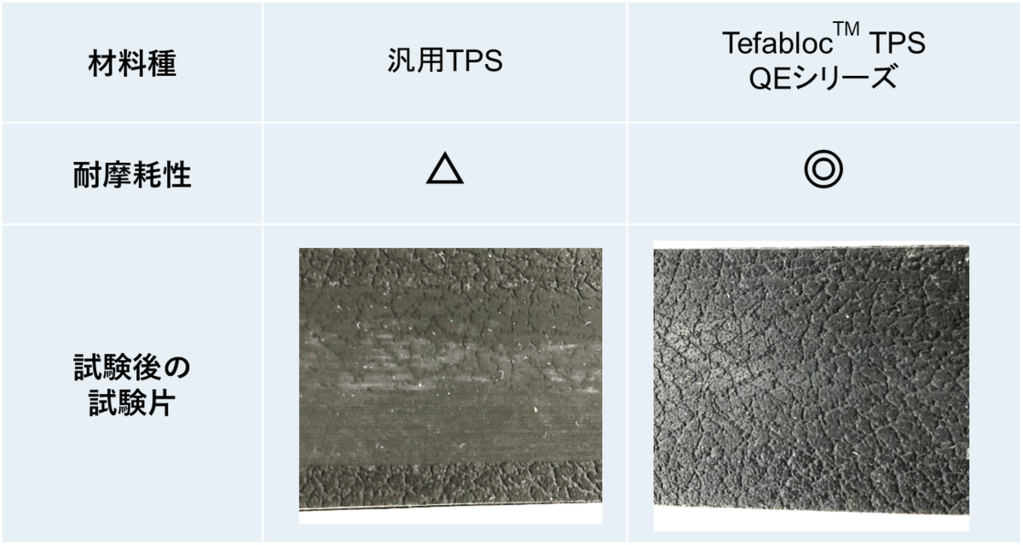

Tefabloc™ QEシリーズの展開

Tefabloc™ QEシリーズは上記特性を満たす、射出内装表皮向けに特化した熱可塑性エラストマー材料です。接着剤レスによる易解体の実現は勿論、独自の配合技術により、トップコート無しでも十分な耐摩耗性や耐薬品性を有することから、コーティング工程の削減も可能にします。

Tefabloc™ QEシリーズは採用用途が拡大する一方、新たなニーズに応えるべくラインアップの拡充に努めております。射出表皮に最適な材料提案および開発を通じて、自動車のプラスチックリサイクル促進に貢献します。